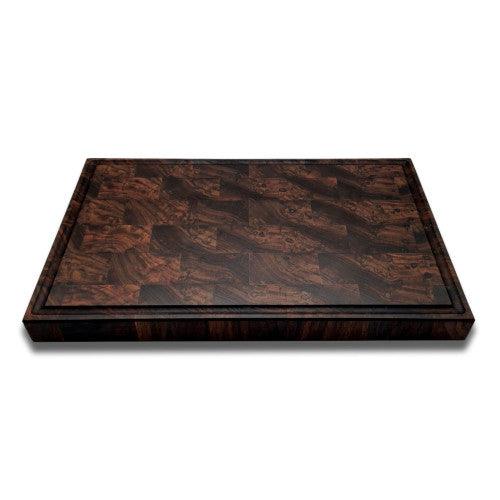

Stirnholz Schneidebrett - Herstellung II Wood Work NRW

Hallo Freunde der echten Handwerkskunst,

mein Name ist Tobias Ellmer, und ich bin der Gründer und Inhaber von Wood Work NRW. Wir haben es uns zur Aufgabe gemacht, hochwertige Massivholzprodukte für deine Küche herzustellen, die nicht nur schön anzusehen sind, sondern auch ein Leben lang halten. Made in Germany – das ist für uns nicht nur ein Slogan, sondern ein Versprechen, das wir mit jeder Faser unserer Arbeit einlösen.

Heute möchte ich dich auf eine spannende Reise mitnehmen und dir exklusive Einblicke in die Entstehung deines neuen Stirnholz-Schneidebrettes geben. Es ist ein Prozess, der viel Sorgfalt, Präzision und echtes Handwerk erfordert – denn nur so entsteht ein Produkt, das deinen hohen Ansprüchen gerecht wird.